Технология производства топленого молока — контрольная работа

38. Технология производства топленого молока.

Топленое молоко – специфический продукт с определенным видом, свойством и выраженным оттенком. Его вырабатывают из коровьего молока не ниже I сорта, кислотностью не выше 18° Т и сливок не выше жирностью 30%, кислотностью плазмы не более 24° Т.

Оно отличается от цельного пастеризованного молока временным приводом и запахом пастеризации, а так же кремовым оттенком, которое достигается длительной высокотемпературной обработкой молока. Нормализует переходное молоко свежими сливками до массовой доли жира 3,9 и 5,8 % для топленого молока с массовой долей жира соответственной 4 и 6 %. Вырабатывают топленое молоко так же 1 % – ной жирности. Нормализованную смесь гомогенизируют, затем пастеризуют с использованием трубчатых пастеризаторов при t° 95 – 99 °C и при этой же t° подвергают топлению выдержкой в закрытых емкостях в течение 3 – 4 часов. В процессе выдержки молоко перемешивают во избежание появлении на его поверхности слоя жира и белковых скоплений.

В последствии продолжительности воздействия высоких t° значительно изменяются компоненты молока. Молочный сахар взаимодействуют с аминокислотными белков, в результате чего образуются милоноиды, которые придают молоку кремовый оттенок; происходит так же изменения аминокислот с образованием реактивно способных сульфидных групп, вступающих во взаимодействие с некоторыми компонентами молока с образованием соединений, имеющих специфический вкус и запах пастеризации. При топлении влага частично испаряется массовая доля жира в молоке повышается.

Очистка и нормализация.

Молоко после приемки и качественной оценки, нормализуют по содержанию жира – сливками. Нормализованное молоко поступает в I секцию рекуперации, где подогревается до t° 40 – 45 °С, поступает в сепаратор молоко очиститель, где происходить очистка от механических примесей.

Пастеризация.

Тепловая обработка молока проводится с целью уничтожения микроорганизмов. Пастеризацию проводят в ОПУ в III секции пастеризации при t° 70 – 85 °С.

Гомогенизация.

Раздробление жировых шариков на более мелкие в результате достигается равномерное распределение жира по всей поверхности. Гомогенизация проводится в гомогенизаторе при t° 62 – 63 °С.

Подогрев.

Особенностью топленого молока является подогрев после гомогенизации с дальнейшей тепловой обработкой в течение 3 – 4 часа. Подогрев проводиться в трубчатом пастеризаторе или ВДП до t° 95 – 99 °С.

Топление.

Молоко выдерживают в течение 3 – 4 часов. В результате молоко приобретает однородную консистенцию с ярко выраженным вкусом пастеризации; кремовую окраску, за счет взаимодействия молочного сахара с аминокислотами белка.

Охлаждение.

После топления, молоко охлаждают при постоянном помешивание до t° 40 C, в емкости для топления. Затем молоко направляют в охладитель, где оно до охлаждается до t° 8 °С.

Розлив.

Охлажденное до t° 8° С молоко разливают в бутылки и пакеты.

Основные технические параметры.

Основные технический параметры и показатели при производстве топленого молока приведены ниже. (табл.1;2;3) После приемки, оценки, охлаждения, хранения нормализация молока до жирности 3,85 и 5,85 %, подогрева и очистки молоко поступает на пастеризацию.

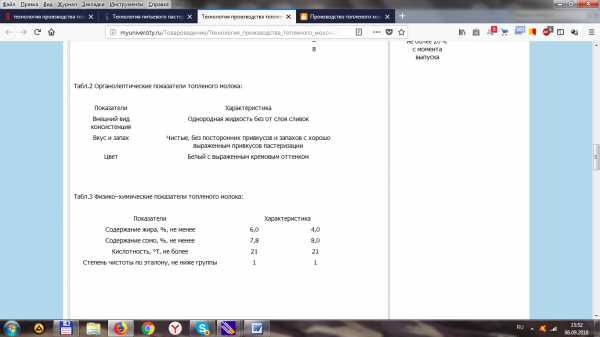

Табл.1 Технические параметры при производстве топленого молока

Операции технологического процесса выработки молока с кофе и молока с какао | Режим обработки | Примечание | ||

Т, °С | Продолжительность выдержки, ч | Давление, мПА | ||

Пастеризация | 70 – 85 | – | – | – |

Гомогенизация | 46 – 65 70 – 85 | – – | 10 – 15 10 – 15 | – – |

Нагрев молока | 95 – 99 | 3 – 4 | – | Каждый час в течении 2 – 3 мин. молоко перемешивают |

Охлаждение | 4 – 8 | – | – | – |

Розлив | 4 – 8 | – | – | – |

Хранение | 4 – 8 | – | – | Срок хранения не более 20 ч. с момента выпуска |

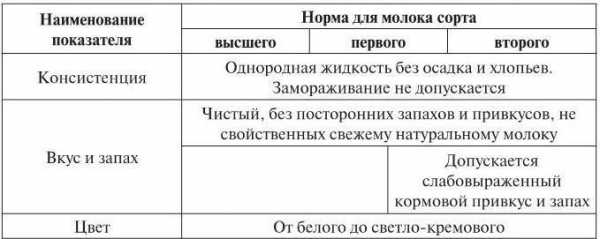

Табл.2 Органолептические показатели топленого молока:

Показатели | Характеристика |

Внешний вид консистенция | Однородная жидкость без от слоя сливок |

Вкус и запах | Чистые, без посторонних привкусов и запахов с хорошо выраженным привкусов пастеризации |

Цвет | Белый с выраженным кремовым оттенком |

Табл.3 Физико–химические показатели топленого молока:

Показатели | Характеристика | |

Содержание жира, %, не менее | 6,0 | 4,0 |

Содержание сомо, %, не менее | 7,8 | 8,0 |

Кислотность, °Т, не более | 21 | 21 |

Степень чистоты по эталону, не ниже группы | 1 | 1 |

40. Характеристика заквасок, используемых при производстве кисломолочных продуктов. Приготовление рабочей закваски.

Закваски, выращиваемые в специальных научно-производственных лабораториях, называют маточными или лабораторными. Они являются основой для получения производственных или потребительских заквасок.

Потребительские закваски подразделяют на материнские, или первичные; промежуточные, или вторичные, и производственные, или третичные.

Материнские закваски получают при посевах маточных заквасок, промежуточные и производственные – соответственно при посевах материнских и промежуточных заквасок.

Различают одноштаммовые закваски, состоящие из одного штамма микроорганизма, многоштаммовые — из нескольких штаммов одного вида и смешанные закваски, в состав которых входят многие штаммы разных видов микробов.

По составу микрофлоры основные закваски, применяемые в молочной промышленности, подразделяют на 3 группы: бактериальные, грибковые и смешанные (табл. 4).

Закваска создаёт первичную микрофлору кисломолочных продуктов. При благоприятных условиях микроорганизмы, внесённые в молоко с закваской, развиваются, образуя вторичную микрофлору. К молочной молочнокислой микрофлоре относится молочнокислые стрептококки, молочные палочки и дрожи. Использование этих микроорганизмов в различных сочетаниях позволяет получать большое число видов кисломолочных продуктов. Комбинируя различные штаммы в пределах одного и того же: вида, получают лучшего качества продукты, с более выраженным ароматом и вкусом. Такие продукты обладают диетическими свойствами. Поэтому при производстве заквасок используют культуры, содержащие несколько видов и штаммов микроорганизмов.

Молочнокислый стрептококк имеет форму, клетки располагаются как по-одиночке, так и в виде коротких цепочек. Стрептококки бывают мезофильные и термофильные. Для первых оптимальная температура развития составляет 30-35 С, для вторых – 40-45 С. Предел кислотообразования 120-130 Т.

Болгарская палочка

– довольно крупная по размеру

бактерия, она может находиться

в виде клеток или цепочек,

оптимальная температура их

Кефирные грибки состоят

из молочнокислых

Ароматобразующие бактерии относятся к молочнокислым стрептококкам с оптимальной температурой их развития 25-30С.

Табл.4 . Закваски для молочной промышленности

закваски | микроорганизмы | продукт |

Бактериальные: Мезофильные молочнокислые стрептококки

Термофильные молочнокислые бактерии

Бактерии, участвующие в созревании сыра | Lac.lactis, Leu.cremoris, Lac. cremoris, Lac.diacetylactis, Leu.dextranicum

Str.thermophilus, Lbm. bulgaricum, Lbm.acidophilum, Lbm.helvtticum, Lbm.lactis

Пропионовокислые бактерии, Lbm.casei subsp. rhamnosus, Brevibacterium linens | Творог, сметана, простокваша, кислосливочное масло, сыры

Мечниковская и южная простокваши, ряженка, йогурт, варенец, ацедофилин, крупные твердые сыры

Сыры с высокой температурой второго нагревания, мягкие сыры |

Грибковые Культура рокфора культура камамбера | Penicillium roqueforti Pen. camambtri, Pen. candidum, Pen. album | Сыр корфор Сыр камамбер |

Смешанные бактериально-грибковые | Lac.lactis, Lbm.buchntri, Lbm. brevis, Lbm.bulgaricum, Lbm.acidophilum, дрожжи Saccharomyces lactis и рода Torulopsis, уксуснокислые бактерии | Кефир, кумыс |

Уксуснокислые бактерии – одиночные или соединенные в пары палочки, подвижные. Оптимальная температура их развития 30 С. Они слабо растут при 37-38 С, но хорошо при 20 С. Для своего развития используют молочную кислоту, но не способны разлагать молочный сахар. Уксуснокислые бактерии являются обязательным видом бактерий кефирной закваски, обнаруживается в твороге и сметане.

Для каждого вида

кисломолочного продукта

Для приготовления первичной закваски 2 л. Обезжиренного молока пастеризуют при 93-95 С 20-30 минут в специальном заквасочнике; охлаждают дот 30-45 С в зависимости от вида бактериальной культуры, высыпают сухую культуру и перемешивают. Затем сосуд ставят в термостат при температуре 30-45С в первые 3 часа заквашенное молоко перемешивают через каждый час. Спустя 12-18 часов обезжиренное молоко свернётся и получится первичное, или материнская закваска. Консистенция её не особенно плотная, и бактерии не достаточно активные. Кислотность закваски 80-85 Т. Если закваску не использовать сразу, то её охлаждают до 3-5 С и при этой же температуре хранят.

Для приготовления вторичной закваски обезжиренное молоко пастеризуют при 93-95 С и выдерживают 20-30 минут, после чего охлаждают до 30-45 С. С первичной закваски чистой ложкой снимают верхний толщиной 2-3 см. Оставшийся сгусток размешивают до однородной консистенции. В подготовленное обезжиренное молоко вносят 5 % первичной закваски, размешивают и оставляют в термостате при температуре 30-45 С. Через 8-14 ч. заквашенное молоко свёртывается.

Сгусток более плотный, чем первичная закваска, кислотность его 80-100Т. хранят её при температуре не выше 10 С.

Поскольку в первичной и вторичной закваске бактерии ещё недостаточно активны, готовят рабочую закваску.

Для её приготовления

молоко пастеризуют, охлаждают и

заквашивают, как описано выше. Температуру

заквашивания и сквашивания

Хранят рабочую закваску при температуре не выше 8 С и не более 2 суток.

Для заквашивания надо

брать насколько больше молока

связи с тем, что верхний слой

удаляют в дальнейшем в

50. Гомогенизация молока.

Гомогенизация молока – это механическая обработка молока (сливок), которая заключается в измельчении (диспергировании) жировых шариков путем воздействия на молоко значительных внешних усилий [Бредихин, 2003; Крусь, 2006]. Диспергирование жировых шариков, т.е. уменьшение размеров и равномерное распределение в молоке, достигается воздействием на молоко значительного внешнего усилия (давление, ультразвук, высокочастотная электрическая обработка и др.) в специальных машинах – гомогенизаторах.

myunivercity.ru

Производство топленого молока | MilkLife

Используя способность молока изменять цвет и органолептические показатели при длительном действии на него высоких температур, специалисты молочной промышленности разработали технологию получения топленого молока. Оно отличается от цельного пастеризованного молока выраженным привкусом и запахом пастеризации, а также кремовым оттенком, которые достигаются длительной высокотемпературной обработкой молока. Вследствие продолжительного воздействия высоких температур значительно изменяются компоненты молока. Молочный сахар взаимодействует с аминокислотами белков, в результате чего образуются меланоидины, которые придают молоку кремовый оттенок, происходит также изменение аминокислот с образованием реактивно-способных сульфгидрильных групп, вступающих во взаимодействие с некоторыми компонентами молока с образованием соединений, имеющих специфический вкус и запах пастеризации.

При выработке топленого молока нормализация молока проводится с учетом выпаривания влаги при томлении:

Жн.м = Жг.пр – 0,15

Нормализованную смесь подогревают на пластинчатой пастеризационной установке до t = 85°C, гомогенизируют при этой температуре и р=10–15 МПа.

После гомогенизации молоко вторично подогревается до t=95–99°C на трубчатом пастеризаторе, затем выдерживается в емкостях при этой температуре в течение 3–4ч при выработке топленого молока 4- и 6%-ной жирности и в течение 4–5ч при выработке топленого молока 1%-ной жирности и нежирного до появления в молоке светлокремового цвета. При выдержке молока каждый час на 2–3 мин включают мешалку для предотвращения образования на поверхности молока слоя, состоящего из белка и жира. После процесса топления молоко сначала охлаждается в резервуаре до 40°C, а затем подается на охладитель где охлаждается до 6–8°C.

Затем молоко направляют на фасовку в мелкую упаковку и в камеры хранения.

milklife.by

Способ производства топленого молока

Изобретение может найти свое использование в молочной промышленности. Нормализованное молоко пастеризуют, подвергают топлению и охлаждают. Затем молоко деаэрируют, гомогенизируют и стерилизуют. Стерилизованное молоко охлаждают и разливают. Данный способ позволяет улучшить вкусовые качества молока и удлинить срок его хранения. При необходимости перед стерилизацией в молоко вносят соли-стабилизаторы. 1 з.п. ф-лы.

Изобретение относится к пищевой промышленности, в частности к производству топленого молока.

Известен способ получения топленого молока, включающий нормализацию, термообработку 70-85oC, гомогенизацию, топление молока при температуре 95oC в течение 3-4 часов, перемешивание, охлаждение до 8oC и фасовку (см. Г.И. Богданова, Е.А.Богданова. Новые и улучшенного качества цельномолочные продукты. – М.: Пищевая промышленность, 1974, стр. 12). Недостатком известного способа является малый срок хранения продукта. Технический результат изобретения заключается в улучшении вкусовых качеств и удлинении срока хранения. Сущность изобретения состоит в следующем. Молоко нормализуют, подвергают пастеризации, топлению. Затем топленое молоко охлаждают, деаэрируют, гомогенизируют и подвергают стерилизации. При необходимости перед стерилизацией в молоко вносят соли-стабилизаторы. Топленое молоко, полученное предложенным способом, обладает улучшенными органолептическими показателями и стойкостью в процессе хранения. Технология способа состоит в следующем. Отобранное по качеству молоко охлаждают до 2-6oC. Для сохранения термоустойчивости молока целесообразно проводить его центробежную очистку без подогрева. Нормализацию молока по жиру осуществляют в потоке, сухое цельное и обезжиренное молоко восстанавливают в соответствии с действующими техническими условиями на данный продукт. Нормализованное молоко пастеризуют при температуре 762oC с номинальной выдержкой. При выработке топленого молока используют трубчатые пастеризаторы или другие теплообменные аппараты, обеспечивающие нагрев молока до 95-99oC. Топление молока производят в течение 3-4 часов до получения кремового оттенка при периодическом включении мешалки от 2-3 минут для предотвращения образования на поверхности молока слоя, состоящего из белка и жира, после чего молоко охлаждают в резервуаре по возможности до 75oC и далее направляют на стерилизацию. Перед направлением на стерилизацию проверяют термоустойчивость молока при необходимости добавляют соли-стабилизаторы (плавители). Вносят раствор солей в пастеризованное молоко непосредственно перед стерилизацией, тщательно перемешивают в течение 15 минут и проверяют его на термоустойчивость. Далее подготовленное для стерилизации молоко направляют в деаэратор для удаления кислорода и других газов. Из деаэратора молоко насосом подают в гомогенизатор с давлением 20 МПа (200 бар). Гомогенизированное молоко поступает в секцию стерилизации, где нагревается до (1371)oC, молоко выдерживают 4 сек и направляют на охлаждение до температуры не более 20oC. Охлажденное в потоке стерилизованное молоко по асептическому молокопроводу направляют в асептический резервуар, из которого под давлением очищенного стерильного воздуха подают в автоматы “Тетра- Брик-Асептик” для розлива в упаковку в асептических условиях. Полученное молоко имеет улучшенные органолептические показатели и более длительный срок хранения.Формула изобретения

1. Способ производства топленого молока, включающий нормализацию, пастеризацию, гомогенизацию, топление, перемешивание, охлаждение и розлив, отличающийся тем, что после топления молоко охлаждают, деаэрируют, гомогенизируют и подвергают стерилизации. 2. Способ по п. 1, отличающийся тем, что перед стерилизацией в молоко вносят соли-стабилизаторы.PD4A – Изменение наименования обладателя патента СССР или патента Российской Федерации на изобретение

(73) Новое наименование патентообладателя:Открытое акционерное общество “Вимм-Билль-Данн” (RU)

Адрес для переписки:109028, Москва, ул. Солянка, д. 13, стр. 2, ОАО “Вимм-Билль-Данн”, патентному поверенному А.В.Друщицу

Извещение опубликовано: 27.02.2008 БИ: 06/2008

findpatent.ru

Конспект лекции “Технология производства топленого и белкового молока”

Технология производства топленого и белкового молока

Топленое молоко

Показатели качества

Особенности технологии

Очистка и нормализация. Молоко после приемки и качественной оценки, нормализуют по содержанию жира – сливками. Нормализованное молоко поступает в I секцию регенерации, где подогревается до t 40 – 45 С, поступает в сепаратор молокоочиститель, где происходит очистка от механических примесей.

Пастеризация. Тепловая обработка молока проводится с целью уничтожения микроорганизмов. Пастеризацию проводят в ППОУ типа ОПУ в III секции пастеризации при t 75 – 80С.

Гомогенизация. Раздробление жировых шариков на более мелкие в результате достигается равномерное распределение жира по всей поверхности. Гомогенизация проводится в гомогенизаторе при t 62 – 63 С и давлении 12,5-15 МПа.

Подогрев. Особенностью топленого молока является подогрев после гомогенизации с дальнейшей тепловой обработкой в течение 3 – 4 часа. Подогрев проводится в трубчатом пастеризаторе t 95 – 99 С.

Топление. Молоко выдерживают в течение 3 – 4 часов в резервуаре специального назначения (особенность конструкции – наличие теплообменной «рубашки» и мешалки). В результате молоко приобретает однородную консистенцию с ярко выраженным вкусом пастеризации и кремовую окраску. Молочный сахар взаимодействует с аминокислотами белков, в результате чего образуются меланоиды, которые придают молоку кремовый оттенок; происходит так же изменение аминокислот с образованием реактивно способных сульфидных групп, вступающих во взаимодействие с некоторыми компонентами молока с образованием соединений, имеющих специфический вкус и запах пастеризации. При топлении влага частично испаряется и массовая доля жира в молоке повышается.

Охлаждение. После топления, молоко охлаждают при постоянном помешивании до t 40 C, в емкости для топления. Затем молоко направляют в пластинчатый охладитель, где оно доохлаждается до t 8 С.

Розлив. Охлажденное до t 8 С молоко разливают в бутылки и пакеты.

Срок годности готового продукта – 7 суток.

Белковое молоко.

Это молоко вырабатывают с повышенным содержанием сухих обезжиренных веществ, повышающих его питательную ценность.

Для увеличения содержания сухих веществ, и в частности белка, к цельному или обезжиренному молоку добавляют сухое цельное или обезжиренное молоко, а также возможно использование сгущенного обезжиренного молока.

Смесь нормализуют по двум показателям: по жиру и по сухим веществам. Расчет количества компонентов нормализованной смеси ведется по рецептурам.

Сухие виды молочного сырья предварительно растворяют в подогретом (38-45 0С) небольшом количестве молока. Затем смесь фильтруют и вносят при перемешивании в основную часть нормализованного молока, перед пастеризацией.

Дальнейшие технологические операции производства белкового молока аналогичны пастеризованному молоку.

Органолептические свойства такие же, как у пастеризованного молока. Массовая доля белка в продукте 4, 3 %.

infourok.ru

Топленое молоко вкусное и безопасное

06.02.2018 Напитки

Топленое молоко не только очень вкусное, но и совершенно безопасное. Помню в детстве на рынке ходили покупать арьян у бабы Киры с коричневой пенкой, приготовленный из топленого молока, прелесть.

На молокозаводе продукт после обработки и пастеризации поступает в емкости (танки) с «горячей рубашкой». Там он «топился», то-есть при температуре около 80*С выдерживается примерно 4 часа. Время зависит от исходного сырья, от того куда направляется после топления.

Топленое молоко действительно вкусное. В процессе топления пастеризованное молоко частично выпаривается, молочный сахар образует особые соединения (меланоидиновые) которые придают продукту темноватый цвет и своеобразный вкус.

Технология приготовления топленого молока

Начнем по порядку. Сырое молоко поступает на молокозавод. Оно проходит весь цикл обработки, предусмотренный ГОСТом: очистку, нормализацию, гомогенизацию, пастеризацию.

Далее пастеризованное молоко направляется по трубопроводам в емкость, которую называют танком. Данный танк-горячий, в его «рубашку» подается пароводяная смесь с температурным режимом около 80*С. В танке оно «топится» около 4 часов. Температура при этом поддерживается постоянная, продукт постоянно мутуется (перемешивается). Мутуется продукт для того, чтобы на поверхности не образовывались слои жира и белка.

Далее продукт охлаждается до температуры около 40*С и поступает или на розлив или для для приготовления ряженки.

Данная технология-классическая. Для приготовления нашего продукта в домашних условиях, можно использовать (если есть!) печь с духовкой. В разогретую духовку ставим часа на 4 кипяченное молоко и получаем вкусный продукт кремого цвета с пенкой. Можно залить кипяченное молоко в термос, который предварительно необходимо ополоснуть кипяткам. Выдержать около 4 часов. Все, продукт готов.

Домашний арьян от бабы Киры

Сейчас хочу поделиться с Вами рецептом, который запомнился с детства. Баба Кира а Мариуполе (Украина, Донецкая область) готовила самый вкусный арьян и продавала его на рынке.

Жили мы в бараке, семей 40 с общим коридором и туалетом на улице. 1959-1962 год, мне 5-7 лет. Баба Кира в печке «топила» молоко, долго-пол дня. Дальше ставила его киснуть, видимо добавляла какую-то закваску, не знаю. Отчетливо помню запах пенки, которую она готовила для арьяна. В духовке, на большой чугунной сковороде, «пекла» пенку. Цвет-золотисто-темно-коричневый. Запах пенки едкий-выдирал глаза, стоял на весь коридор. он перебивал даже запах махорки, которую курили мужики в коридоре. Нам, пацанам, доставалась сгоревшая пенка, потасовка за нее была нешуточная.

Дольше скисший продукт разливался по граненным стаканчикам или пол-литровым баночкам, пенка резалась ножом и раскладывалась сверху арьяна. Дальше-на рынок. Вкус описанного продукта обалденный, может быть потому, что жили не богато, не знаю. Только я никогда и нигде не пробовал что-то подобное.

На молокозаводе, когда рассказывал все, что описал выше, говорили: «Ручная работа, русская печь, качественная закваска, опытный мастер-все это залог вкусного продукта.»

Вред и польза топленного молока

Если быть справедливым, то нельзя обойти такой вопрос, как при длительном нагреве продукта в нем происходят необратимые изменения. Разрушаются витамины, происходит, так называемая, «денатурация» белка, кальций становится труднорастворимый. Странные изменения происходят с лактозой.

Вы, друзья, конечно прекрасно понимаете, что длительное кипячение не одному продукту не идет на пользу. В нашем случае-аналогично.

Зато ряженка-великолепна, обязательно опишу ее очень подробно. Молочники считают, что топленное молоко усваивается организмом человека намного лучше, чем цельное.

Жена пробовала сделать ацидофильное молоко на топленом-вкус поразительный. Попробуйте, всякие активии-отдыхают, причем и по вкусу и по полезным свойствам.

Вот мы с Вами, дорогие читатели, и поговорили о топленном молоке. Вредное оно для здоровья-наверное нет. Полезное-не очень. Вкусное-несомненно. Безопасное-на 100% безопасное.

Если Вам понравилась статья, поделитесь ее в социальных сетях со своими друзьями. Если не понравилась-напишите пожалуйста в комментариях, подискутируем.

teora-holding.ru

О. В. БогатоваПромышленные технологии производства молочных продуктов

Введение

Технология молока как научная дисциплина представляет собой организационную систему знаний о совокупности прогрессивных промышленных способов производства молочных продуктов на базе современной техники и о сущности изменений молочного сырья в процессе его превращения в готовый продукт.

Технология основывается на достижениях фундаментальных наук.

Ее особенность – постоянное развитие и совершенствование.

Конкретной задачей технологии является получение из сырья продукта с определенными заранее заданными свойствами.

В производстве молока и молочной продукции само сырье-молоко представляет собой ценный пищевой продукт биологического происхождения. Подобно другим физиологическим жидкостям (кровь, лимфа, клеточный сок) молоко подвержено постоянным изменениям как под влиянием внутренних факторов (ферменты и др.), так и внешних. При этом особо важную роль играют микробиологические процессы, поскольку молоко одновременно является весьма благоприятной средой для развития как сапрофитных, так и болезнетворных бактерий.

В задачу технологии молока прежде всего входит сохранение всех ценнейших природных качеств сырья с момента получения его на ферме до передачи в торговую сеть. Успешное решение этой задачи может быть достигнуто путем создания единой, неразрывной цепи технологических процессов производства молока в сельском хозяйстве, обработки и переработки его в молочные продукты в промышленности.

Промышленное производство молочных продуктов складывается из отдельных технологических процессов, основанных на химических, физических, микробиологических и других способах воздействия на сырье или комбинацией их.

В настоящее время вся молочная отрасль работает по Техническому регламенту на молоко и молочную продукцию (Федеральный закон № 88-ФЗ от 12.06.2008), который вступил в силу 19 декабря 2008 г.

Объектами технического регулирования, перечень и описание которых содержит данный Федеральный закон, являются:

– молоко и молочная продукция, в том числе продукты детского питания на молочной основе, выпущенные в обращение на территории Российской Федерации;

– процессы производства, хранения, перевозки, реализации и утилизации молока и молочной продукции.

Целью настоящего Федерального закона является:

– защита жизни и здоровья граждан;

– предупреждение действий, вводящих в заблуждение потребителей, и обеспечения достоверности информации о наименовании, составе и потребительских свойствах молока и молочной продукции.

Основным сырьем для производства молочных продуктов является сырое цельное молоко.

Сырое молоко – молоко, не подвергавшееся термической обработке при температуре более 40 °C или обработке, в результате которой изменяются его составные части.

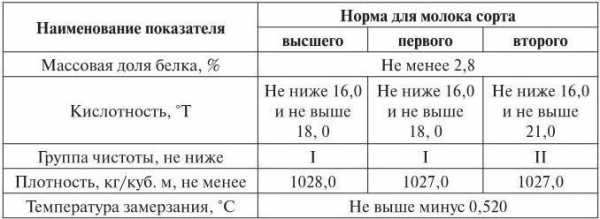

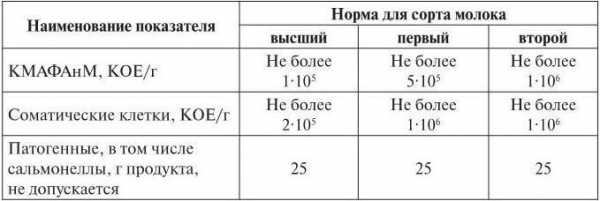

Качество молока, сдаваемого на молокоперерабатывающие предприятия, регулируется ГОСТ Р52054–2003 «Молоко коровье сырое. Технические условия» (в ред. Изменения № 1, утв. Приказом Росстандарт от 07.10.2009 № 434-ст) (табл. 1, 2, 3).

Таблица 1

Органолептические показатели молока

Таблица 2

Физико-химические показатели молока

Таблица 3

Микробиологические показатели молока

К сырому молоку, используемому для производства пищевых продуктов с определенными потребительскими свойствами (продукты детского питания на молочной основе, стерилизованные и концентрированные продукты, продукты диетического питания, сыры), могут предъявляться дополнительные требования.

Глава 1

ТЕХНОЛОГИЯ ПИТЬЕВОГО МОЛОКА И СЛИВОК

Нормативно-техническая документация:

– Р 52090-2003 Молоко питьевое. Технические условия

– Р 52091-2003 Сливки питьевые. Технические условия

1.1. Питьевое молоко

Питьевое молоко – молоко с массовой долей жира не более 9 %, произведенное из сырого молока и (или) молочных продуктов и подвергнутое термической обработке или другой обработке в целях регулирования его составных частей (без применения сухого цельного молока, сухого обезжиренного молока).

Ассортимент питьевого молока, вырабатываемого в нашей стране, разнообразен. В настоящее время насчитывается более 25 наименований питьевого молока, различаемого по содержанию жира и СОМО, по виду наполнителей, а также по способу тепловой обработки сырья.

При разработке того или иного вида питьевого молока прежде всего учитывают вкусовые привычки многонационального населения страны, а также диетическую ценность продукта и экономическую эффективность его производства.

В последние годы значительно увеличилась выработка питьевого молока с пониженным содержанием жира. Чтобы питательная ценность молока этого вида не снизилась, в нем повышают содержание белка за счет добавления сухого цельного или обезжиренного молока. По способу тепловой обработки молоко разделяют на пастеризованное, стерилизованное, ультрапастеризованное, топленое.

Пастеризованное молоко, стерилизованное молоко, ультрапастеризованное (ультравысокотемпературнообработанное) молоко – молоко питьевое, подвергнутое термической обработке в целях соблюдения установленных требований к микробиологическим показателям.

Топленое молоко – молоко питьевое, подвергнутое термической обработке при температуре от 85 до 99 °C с выдержкой не менее трех часов до достижения специфических органолептических свойств.

По видам упаковки молоко подразделяют на мелкофасованное – разлитое в бутылки или пакеты, и молоко в крупной таре – разлитое во фляги и цистерны с термоизоляцией и предназначенное для продажи в тару потребителя.

1.1.1. Пастеризованное молоко

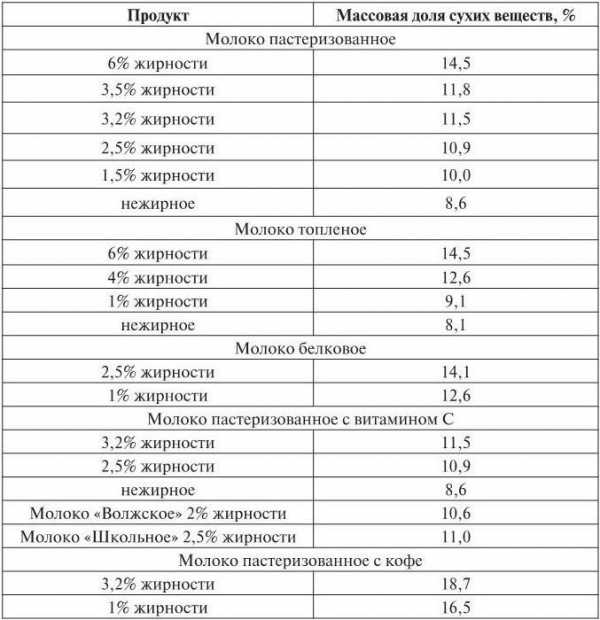

Пастеризованное молоко выпускают следующих видов: цельное, нормализованное, обезжиренное и восстановленное (реализуется как молочный напиток) (табл. 1.1).

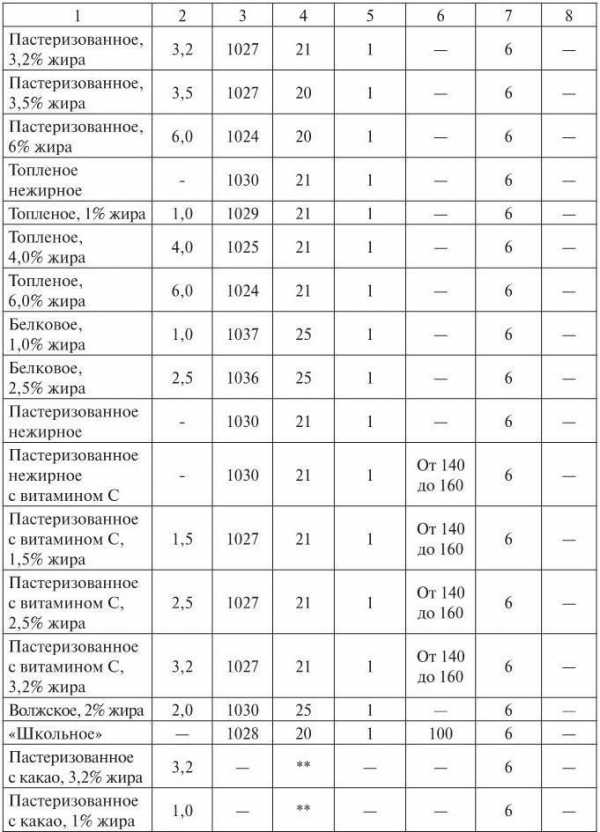

Таблица 1.1

Основные виды пастеризованного молока

Цельное молоко – молоко, составные части которого не подвергались воздействию посредством их регулирования.

Обезжиренное молоко – молоко с массовой долей жира менее 0,5 %, полученное в результате отделения жира от молока.

Продукт переработки молока нормализованный – продукт переработки молока, в котором показатели массовых долей жира, белка и (или) сухих обезжиренных веществ молока либо их соотношения приведены в соответствие с показателями, установленными стандартами, нормативными документами федеральных органов исполнительной власти, сводами правил и (или) техническими документами.

Продукт переработки молока восстановленный – продукт переработки молока, произведенный из концентрированного или сухого продукта переработки молока и воды.

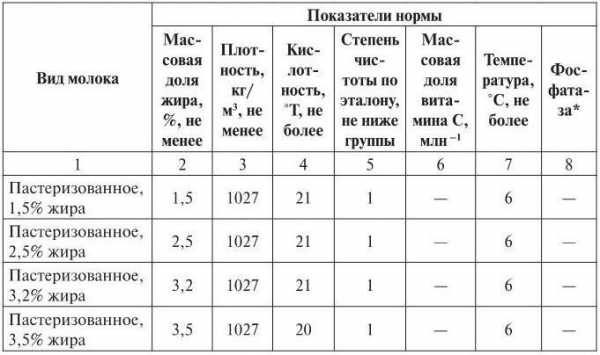

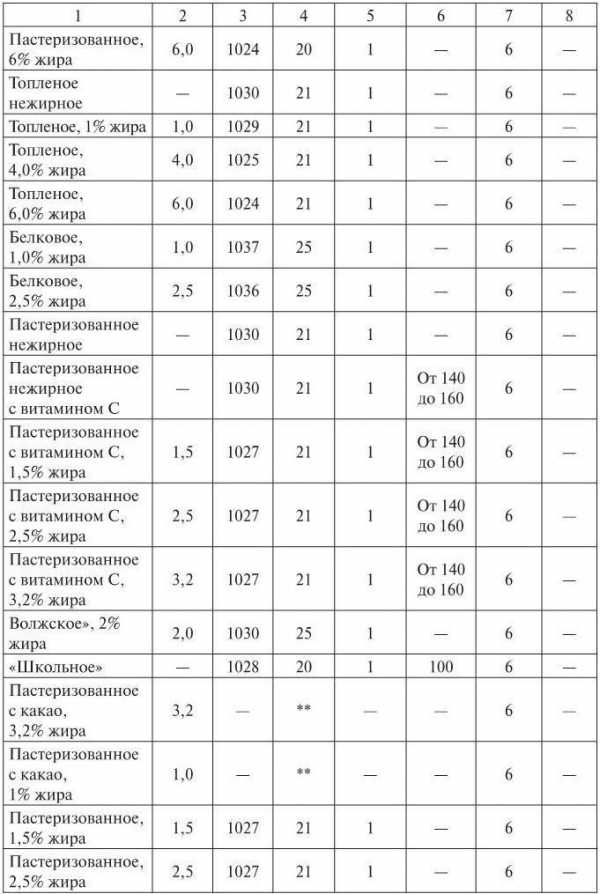

По физико-химическим, органолептическим и бактериологическим показателям пастеризованное молоко должно соответствовать требованиям действующей НТД (табл. 1.2 и 1.3).

Таблица 1.2

Физико-химические параметры пастеризованного молока

* Фосфатаза отсутствует.

** При кипячении не дает хлопьев.

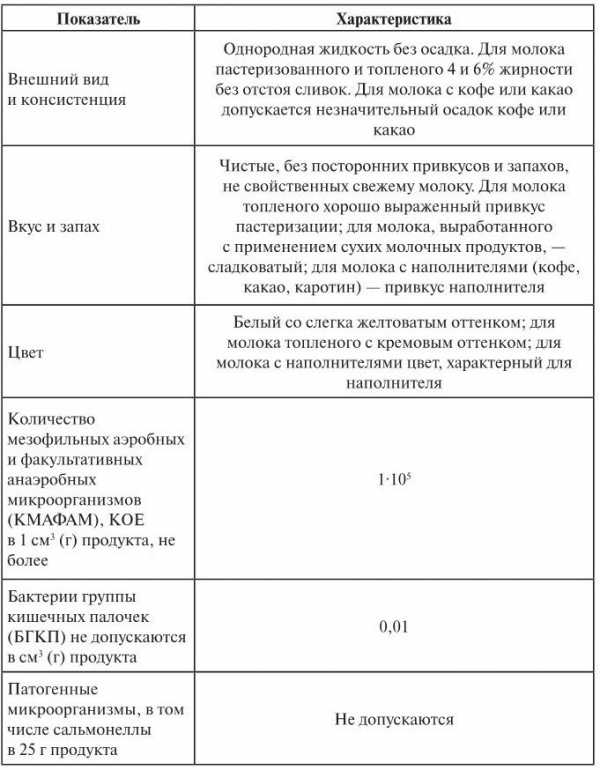

Таблица 1.3

Органолептические и микробиологические параметры пастеризованного молока

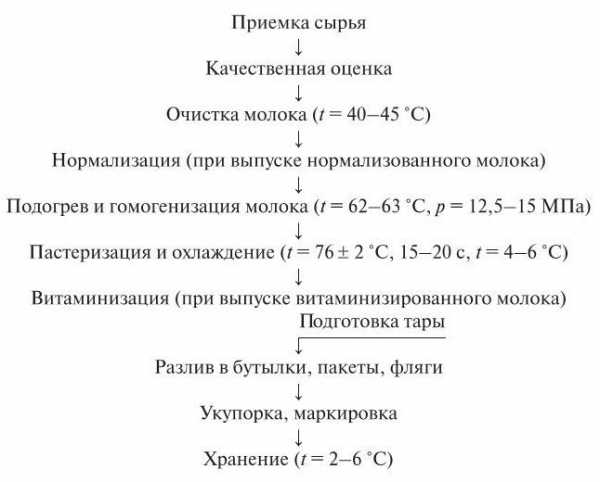

На городских молочных заводах все пастеризованное молоко, кроме восстановленного, вырабатывают по следующей технологической схеме (рис. 1.1)

Рис. 1.1. Технологическая схема выработки пастеризованного молока

В зависимости от жирности исходного сырья и вида вырабатываемого молока для нормализации по содержанию жира используют обезжиренное молоко или сливки, по содержанию сухих веществ – сухое обезжиренное молоко. На практике, как правило, приходится уменьшать жирность исходного молока. Проводить нормализацию можно в потоке или путем смешивания. Для нормализации в потоке удобно использовать сепараторы – нормализаторы, в которых непрерывная нормализация молока совмещается с очисткой его от механических примесей. Перед поступлением в сепаратор-нормализатор молоко предварительно нагревают до t = 40–45 °C в секции регенерации пластинчатой пастеризационно-охладительной установки. На предприятиях небольшой мощности молоко обычно нормализуют смешиванием в резервуарах. Для этого к определенному количеству цельного молока при тщательном перемешивании добавляют нужное количество обезжиренного молока или сливок, рассчитанное по материальному балансу или путем использования специальных таблиц, составленных с учетом различной жирности исходного молока.

Для предотвращения отстоя жира и образования в упаковках «сливочной пробки¬ при производстве молока с повышенной массовой долей жира (3,5–9 %) нормализованное молоко обязательно гомогенизируют при t = 62–63 °C и давлении 12,5–15 МПа. Затем молоко пастеризуют при t = 76 ± 2 °C с выдержкой 15–20 с и охлаждают до t = 4–6 °C с использованием пластинчатых пастеризационно-охладительных установок. Температура пастеризации постоянно фиксируется самопишущими термографами и регулируется автоматически. Система блокировки исключает выход из аппарата недопастеризованного молока. Эффективность пастеризации в таких установках достигает 99,98 %. Затем молоко при t = 4–6 °C поступает в промежуточную емкость, из которой направляется на фасование. Хранить пастеризованное молоко до розлива не рекомендуется. Поэтому производительности установок для тепловой обработки молока и для его розлива должны быть согласованы. Розлив пастеризованного молока в стеклянные бутылки производится на разливочно-укупорочных автоматах. Применяют два типа машин, дозирующих молоко по объему или уровню. Стеклянные бутылки имеют допуски на внутренний объем, поэтому при заполнении строго определенным объемом молока уровни молока в них оказываются не одинаковыми. Это ухудшает товарный вид партии молока, поэтому чаще применяют дозирование розлива молока в бутылки по уровню. Широко используется для фасования молока тара разового потребления – полиэтиленовые мешки, бумажные пакеты (тетра-пак, брик-пак, пюр-пак). Такая тара значительно легче, компактнее, исключает сложный процесс мойки, гигиеничнее, удобнее для потребителя и транспортирования, требует меньших производственных площадей, трудовых и энергетических затрат. Для розлива пастеризованного молока во фляги применяют аппараты, работающие по принципу объемного дозирования; молоко, заливаемое в цистерны, замеряют по метке или молокосчетчиком. Тару, в которой выпускают с предприятий пастеризованное молоко, обязательно пломбируют и маркируют. На алюминиевых капсулах тиснением, на пакетах, этикетках и бирках для фляг и цистерн несмывающейся краской наносят маркировку: наименование предприятия, полное наименование продукта, объем в литрах (на пакетах), число или день конечного срока реализации, номер ГОСТа и другую необходимую информацию.

Пастеризованное молоко хранится при t = 2–6 °C. Готовый продукт на предприятии подвергается технологическому и микробиологическому контролю. В торговую сеть и предприятия общественного питания пастеризованное молоко должно транспортироваться в закрытых охлаждаемых или изотермических средствах.

Витаминизированное молоко

В пищевом рационе человека наиболее дефицитным является витамин С. В течение всего года, за исключением июля, августа и сентября, содержание витамина С в пище меньше нормы, а в весенние месяцы дефицит его доходит до 50 %. Содержание витамина С в молоке не очень велико. Вследствие легкой окисляемости значительное его количество разрушается во время обработки и транспортирования молока. С учетом этих факторов пастеризованное молоко вырабатывают обогащенным витамином С. Витаминизированное молоко имеет тот же состав, органолептические и физико-химические показатели, что и пастеризованное цельное молоко. Содержание витамина С в нем должно составлять не менее 10 мг на 100 г молока (в обычном молоке 1,3 мг на 100 г молока). Исходное молоко должно иметь кислотность не более 18 °Т, так как добавление аскорбиновой кислоты повышает кислотность продукта.

Технологический процесс производства витаминизированного молока состоит из тех же операций, что и выработка пастеризованного молока. Витамин С (аскорбиновая кислота или аскорбинат Na – сухие порошки) вносят в охлажденное пастеризованное молоко в дозе 180– 210 г на 1 кг молока (с учетом потерь в производстве). Предварительно делают водный раствор аскорбиновой кислоты, для чего сухой порошок растворяют в 1–2 дм3 воды и вносят тонкой струйкой в пастеризованное молоко при непрерывном перемешивании. Продолжительность перемешивания молока после внесения раствора витамина от 15 до 20 мин. По окончании перемешивания молоко с витамином С выдерживают от 30 до 40 мин, а затем направляют на розлив.

Белковое молоко

Этот продукт особенно показан тем, кому по состоянию здоровья нельзя употреблять много жиров. По органолептическим показателям белковое молоко полностью соответствует цельному пастеризованному. Несмотря на пониженную массовою долю жира, белковое молоко по пищевой ценности не уступает цельному, а по белковому составу превосходит его.

Вырабатывают его из пастеризованного, нормализованного по жиру молока с добавлением сухого или сгущенного цельного или обезжиренного молока. Приготовление смеси для выработки белкового молока осуществляют в соответствии с рецептурами. При выработке белкового молока сухое цельное или обезжиренное молоко растворяется в небольшом количестве нормализованного по жиру молока, температура которого 38–45 °C, фильтруется и добавляется при перемешивании в нормализованное молоко перед пастеризацией.

Восстановленное молоко (молочный напиток)

Молочный напиток – молочный продукт, произведенный из концентрированного или сгущенного молока либо сухого цельного молока или сухого обезжиренного молока и воды.

На огромной территории нашей страны есть районы, где климатические условия не благоприятствуют разведению молочного скота. В этих районах для снабжения населения используется восстановленное молоко. На зимний период крупные промышленные центры также снабжаются восстановленным молоком. Его вырабатывают из сухого цельного или обезжиренного молока распылительной сушки.

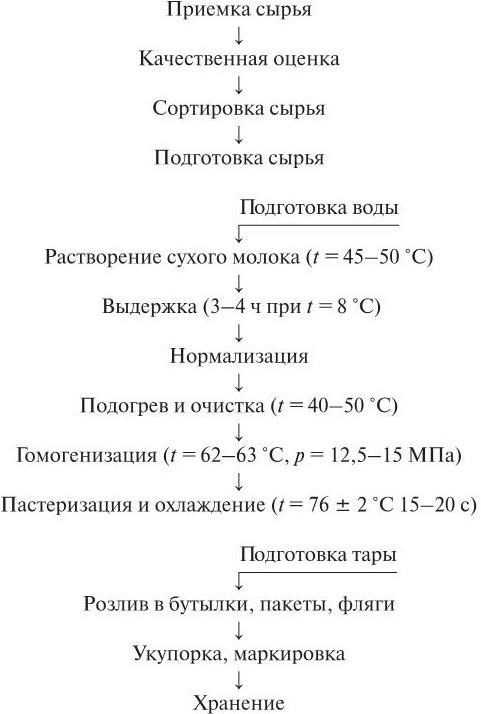

Для получения восстановленного молока используют водопроводную воду, отвечающую требованиям, предъявляемым к питьевой воде (рис. 1.2).

Рис. 1.2. Технологическая схема выработки пастеризованного восстановленного молока

По физико-химическим, органолептическим показателям восстановленное молоко полностью соответствует нормализованному пастеризованному молоку и почти не уступает по биологической ценности. Перед восстановлением в сухом молоке определяют содержание воды и его растворимость. На основании этих данных рассчитывают массу сухого молока по формуле: из расчета на 1000 кг восстановленного молока где Н – норма расхода сырья на 1000 кг восстановленного молока при 100 % растворимости, кг;

где Н – норма расхода сырья на 1000 кг восстановленного молока при 100 % растворимости, кг;

Жм – массовая доля жира в восстановленном молоке, %;

Р – фактическая растворимость сухого молока, %;

Жс. м – массовая доля жира в сухом молоке, %.

Сухое молоко растворяют в водопроводной воде при t = 45–50 °C.

Холодная или более горячая вода резко замедляет скорость растворения сухого молока. Количество воды определяется по формуле

Для смешивания сухого молока с водой можно использовать различное оборудование. Наиболее удобны специальные установки для восстановления молока, которые обеспечивают непрерывность процесса. Применяют установки мешалочного или протирочного типа. Восстановленное молоко направляется для немедленного охлаждения до t = 6–8 °C. Охлажденное молоко выдерживается в емкости в течение 3–4 ч. В процессе выдержки происходит набухание белков и более полное растворение частиц сухого молока. По окончании выдержки проверяют состав восстановленного молока и в случае необходимости его нормализуют.

После нормализации молоко поступает на дальнейшую обработку – очистку, гомогенизацию, пастеризацию и охлаждение. Восстановленное молоко обязательно гомогенизируют для того, чтобы предупредить появление на его поверхности капель вытопившегося жира.

Молоко с наполнителями

Наиболее распространены молоко с кофе и какао. По органолептическим показателям они должны иметь чистый вкус без посторонних привкусов или запахов, с выраженным ароматом, свойственным наполнителю. Цвет, обусловленный цветом наполнителя, должен быть равномерным по всей массе, консистенция – в меру вязкой, однородной. Допускается изначальный осадок какао или кофе. Технология аналогична технологии пастеризованного молока, но включает дополнительную операцию по приготовлению и внесению наполнителей.

Кофе натуральный вносят в нормализованное молоко перед пастеризацией в виде водной вытяжки. Для приготовления вытяжки берут одну весовую часть кофе и три весовые части горячей воды в соответствии с рецептурой. Полученную смесь кипятят в течение 5 мин, затем охлаждают и фильтруют. Кофейная вытяжка до употребления хранится в закрытом сосуде. Готовая вытяжка должна иметь выраженный вкус и запах натурального кофе и не содержать остатков молотого кофе. Сахар, предварительно просеянный, вносится в молоко, температура которого 40–45 °C. Смесь цельного молока, кофе с сахаром тщательно перемешивают, пастеризуют при темпертауре 85 °C, гомогенизируют при давлении 10–15 МПа и охлаждают до t = 5–8 °C.

Какао-порошок вносится в молоко в виде сиропа, который готовят следующим образом. К просеянному какао-порошку добавляют равную по массе часть сахарного песка и тщательно их перемешивают. К смеси какао и сахара добавляется молоко, температура которого 60–65 °C. Масса молока должна примерно в 3 раза превышать массу смеси какао и сахара. Полученная смесь нагревается до t = 85–90 °C и выдерживается 30 мин, фильтруется и вносится в основную массу молока. Несмотря на тонкий помол какао-порошок образует в молоке значительный осадок. Чтобы избежать этого, в напиток в виде 5–10 %-ного раствора вводят агар из расчета 1 кг на 1 т смеси. Для этого агар промывают в проточной водопроводной воде, затем нагревают до t = 92 ± 2 °C при постоянном перемешивании до полного растворения агара. Горячий раствор агара вводят в молоко, нагретое до t = 60–65 °C. При внесении в молоко раствор агара фильтруется и одновременно тщательно перемешивается смесь. Агароид в сухом виде добавляют непосредственно в молоко с какао, нагретое до t = 40–45 °C.

Смесь молока, сиропа какао, сахара и агара пастеризуют при t = 85 °C, гомогенизируют при давлении 10–15 МПа и охлаждают до t = 5–8 °C.

1.1.2. Топленое молоко

Используя способность молока изменять цвет и органолептические показатели при длительном действии на него высоких температур, специалисты молочной промышленности разработали технологию получения топленого молока. Оно отличается от цельного пастеризованного молока выраженным привкусом и запахом пастеризации, а также кремовым оттенком, которые достигаются длительной высокотемпературной обработкой молока. Вследствие продолжительного воздействия высоких температур значительно изменяются компоненты молока. Молочный сахар взаимодействует с аминокислотами белков, в результате чего образуются меланоидины, которые придают молоку кремовый оттенок, происходит также изменение аминокислот с образованием реактивно-способных сульфгидрильных групп, вступающих во взаимодействие с некоторыми компонентами молока с образованием соединений, имеющих специфический вкус и запах пастеризации.

При выработке топленого молока нормализация молока проводится с учетом выпаривания влаги при топлении:

Жн. м = Жг. пр – 0,15

Нормализованную смесь подогревают на пластинчатой пастеризационной установке до t = 85 °C, гомогенизируют при этой температуре и р = 10–15 МПа. После гомогенизации молоко вторично подогревается до t 95–99 °C на трубчатом пастеризаторе, затем выдерживается в емкостях в течение 3–4 ч при выработке топленого молока 4 и 6 % жирности и в течение 4–5 ч при выработке топленого молока 1 %-ной жирности и нежирного до появления в молоке светлокремового цвета. При выдержке молока каждый час на 2–3 мин включают мешалку для предотвращения образования на поверхности молока слоя, состоящего из белка и жира. После процесса топления молоко сначала охлаждается в резервуаре до 40 °C, а затем подается на охладитель где охлаждается до 6–8 °C. Затем молоко направляют на фасование в мелкую упаковку.

1.1.3. Стерилизованное молоко

В последние годы в нашей стране все большей популярностью пользуется стерилизованное молоко. За рубежом до 40 % питьевого молока употребляется в стерилизованном виде. По сравнению с пастеризованным оно обладает более высокой стойкостью и выдерживает длительное хранение и транспортирование даже без охлаждения. Поэтому стерилизованное молоко удобно и экономически выгодно использовать для снабжения населения отдельных районов, не имеющих достаточной сырьевой базы, а также крупных промышленных центров. Высокая стойкость стерилизованного молока обязана тому, что в процессе стерилизации уничтожается не только вегетативная, но и споровая микрофлора. Стерилизованное молоко по физико-химическим и органолептическим показателям должно отвечать нормативным требованиям (табл. 1.4)

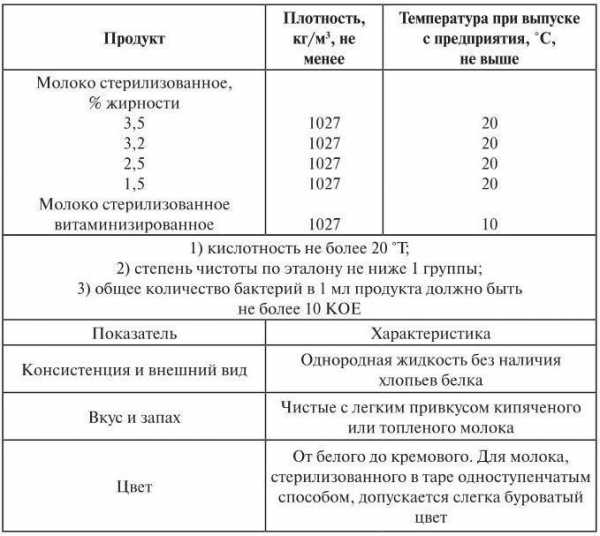

Таблица 1.4

Физико-химические и органолептические показатели стерилизованного молока

При выработке стерилизованного молока качество исходного сырья и особенно его обсемененность споровыми микроорганизмами приобретает особое значение. На стерилизацию направляется отборное по качеству свежее молоко с кислотностью не более 16–18 °T, степенью чистоты не ниже I группы, бактериальной обсемененностью по редуктазной пробе не ниже I класса, содержанием споровых бактерий не более 100 в 1 мл, термоустойчивостью по алкогольной пробе не ниже III группы, выдерживающее алкогольную пробу с 72 %-ным и более этиловым спиртом. Проба заключается в смешивании 2 мл 72–75 %-ного этилового спирта с 2 мл молока. Если коагуляции белков не произошло, то молоко пригодно для стерилизации.

Допускается применять молоко термоустойчивостью по алкогольной пробе, не ниже IV группы (выдерживающее алкогольную пробу с 70 %-ным этиловым спиртом), термоустойчивость которого повышают путем добавления одной из солей-стабилизаторов (калия лимонноокислого трехзамещенного одноводного K3C6H5· H2O и др.).

Отобранное по качеству молоко очищается, а затем немедленно охлаждается. Для сохранения термоустойчивости молока целесообразно проводить его очистку без подогрева при температуре поступления. При необходимости хранения нормализованного молока более 4 ч до момента стерилизации в целях сохранения термоустойчивости оно пастеризуется с последующим охлаждением. Перед направлением на стерилизацию проверяют термоустойчивость молока. Молоко III группы и выше направляется непосредственно на стерилизацию без добавления солей-стабилизаторов. Молоко IV группы повышают до III или II группы путем добавления соли-стабилизатора в оптимальной дозе 0,01– 0,03 % от массы молока. Необходимое количество соли-стабилизатора растворяется в прокипяченной горячей воде в соотношении масс 1:1, раствор фильтруется, вливается в молоко и тщательно перемешивается в течение 15 мин. После перемешивания проверяют термоустойчивость молока, которая должна быть III или II группы по алкогольной пробе. Вносят раствор соли в сырое или пастеризованное молоко непосредственно перед направлением его на стерилизацию. Подготовленное для стерилизации молоко нагревается до 75 ± 5 °C и гомогенизируются при этой температуре.

Большая доля стерилизованного молока (в отличие от пастеризованного) разливается в стеклянные бутылки. Повышенные требования к безопасности продукции заставили производителей вспомнить о стеклянной таре, которая была незаслуженно забыта после внедрения комбинированной упаковки. Известно, что стекло – прекрасный материал для защиты и сохранения качества вкусовых и полезных свойств продукта. Оно состоит только из неорганических компонентов и не наносит вреда человеку, его химическая инертность обеспечивает максимальную гигиеническую и экологическую защиту. К тому же стеклянная тара – самая удобная для стерилизации, так как выдерживает высокие температуры. За последние годы стекольные заводы стали вырабатывать более легковесную тару любого дизайна, которая хорошо утилизируется путем переплавки. Установлено, что стерилизованное молоко, упакованное в пятислойную пленку, при t = 20–25 °C сохраняет хорошие качественные показатели в течение 3–4 месяцев, в пакеты из комбинированного материала с фольгой – 4 месяца, в полипропиленовые бутылки – 7 месяцев, в стеклянные бутылки – 12 месяцев. Преимущество стеклянной тары очевидно.

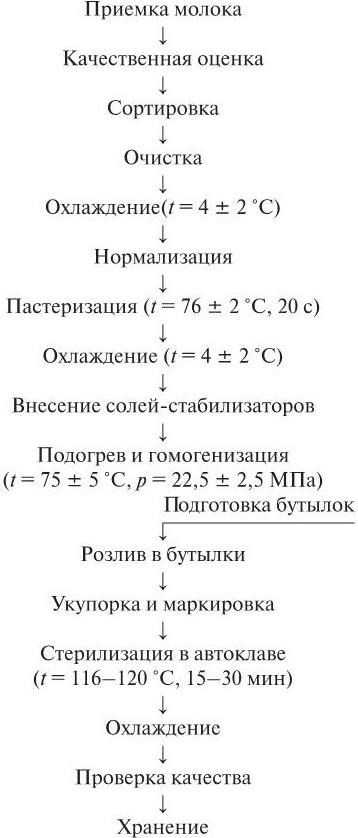

Существует два способа производства стерилизованного молока, расфасованного в стеклянные бутылки – одноступенчатый и двухступенчатый (рис. 1.3, 1.4)

Одноступенчатый способ

Рис. 1.3. Технологический процесс производства стерилизованного молока одноступенчатым способом

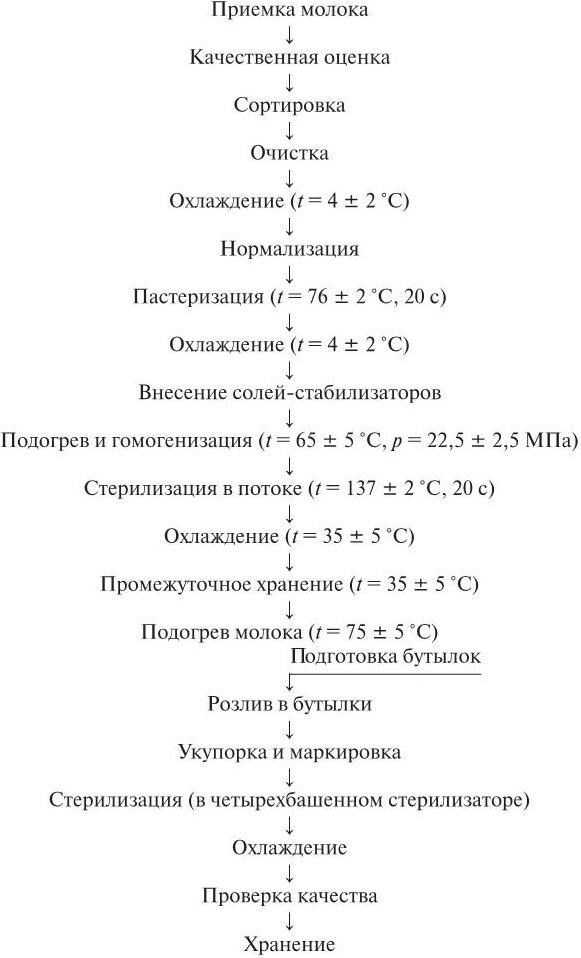

Двухступенчатый способ

Рис. 1.4. Двухступенчатая стерилизация молока

При двухступенчатой схеме молоко стерилизуют два раза – сначала в потоке, а затем в бутылках. Этот способ в большей степени гарантирует стерильность продукта, но сопровождается более глубокими изменениями нативных свойств молока.

Подготовленное для стерилизации молоко после очистки, нормализации, термоустойчивостью не ниже III группы поступает в трубчатый стерилизатор, где в первой секции подогревается (65 °C) и далее в гомогенизатор. Гомогенизированное молоко подается во вторую секцию трубчатого стерилизатора, где нагревается до 85 °C, а затем в секцию стерилизации, где нагревается до 137 °C.

Далее проходя вторую и первую секции регенерации стерилизованное молоко отдает тепло сырому молоку и охлаждается до 35 °C. Молоко из стерилизатора поступает в буферный резервуар для временного хранения. Перед розливом молока в бутылки оно подогревается в трубчатом подогревателе до 75 ± 5 °C. Температура бутылок должна быть 60–70 °C для предотвращения термического боя при розливе молока. Укупоренные бутылки с молоком при температуре 75±5 °C направляются в четырехбашенный стерилизатор непрерывного действия. В первой башне бутылки с молоком сначала перемещаются вверх в среде, состоящей из воздуха и пара, а затем опускаются через слой горячей воды нагретой до 90 ± 1 °C. При этом молоко нагревается до 86 ± 1 °C. Во второй башне бутылки перемещаются сначала вверх, а затем вниз в среде насыщенного острого пара, температура которого 117 ± 1 °C. При этой температуре бутылки находятся 13–17 мин. В третьей башне бутылки, поднимаясь, охлаждаются водой до 90 ± 5 °C, а опускаясь – 65 ± 5 °C. В четвертой башне бутылки продолжают охлаждаться водой при 65 ± 5 °C, а затем орошаются водой при 40 ± 5 °C. Выходящие из стерилизатора бутылки с молоком, охлажденные до 45 ± 5 °C, устанавливают в полимерные ящики или металлические корзины и направляют в камеру хранения, где происходит дальнейшее охлаждение молока до 20 °C путем циркуляции воздуха. Хранят стерилизованное молоко в бутылках при отсутствии прямого солнечного света при 2–25 °C не более 6 мес. со дня выработки.

fictionbook.ru

Способ производства сухого топленого обезжиренного молока

Изобретение относится к молочной промышленности, в частности к технологии получения сухого топленого обезжиренного молока.

Из уровня техники известно множество различных способов получения сухого молока.

Так, например, из патента РФ №2116032, опубл. 27.07.1998, МПК А23С 9/00, А23С 9/158, А23С 11/04, известен способ получения сухого молочного продукта, предусматривающий смешивание молока с растительными маслами, витаминами, нагревание, гомогенизацию, сушку, сгущение смеси в вакууме, при этом сушку осуществляют распылением в потоке воздуха с температурой на входе 125-130°С.

Из патента РФ №2127526, опубл. 20.03.1999, МПК А23С 1/04, известен способ получения сухого молока, молочных и молокосодержащих продуктов, включающий распыление предварительно сгущенного продукта с последующим высушиванием полученных капель в потоке горячего воздуха в присутствии акустического поля, при этом на газожидкостную смесь сушащегося продукта накладывают низкочастотные гармонические колебания.

Заявленное изобретение является новым и не имеет близких аналогов.

Технический результат заявленного изобретения заключается в получении продукта, обладающего однородной консистенцией, свойственной сухому обезжиренному молоку, светло-коричневым цветом, свойственным топленому молоку, и имеет все вкусовые качества, схожие с натуральным молоком.

Технический результат достигается тем, что способ производства сухого топленого обезжиренного молока включает этапы: исходное молоко-сырье поступает в емкость, далее его фильтруют, после чего молоко-сырье охлаждают и направляют его резервуары для промежуточного хранения, далее проводится процесс сепарирования молока при температуре 55-60°С, далее обезжиренное молоко пастеризуют при температуре 72-75°С с выдержкой 20-30 секунд с последующим охлаждением до температуры гидролизации, далее в молоко добавляют ферменты и проводят процесс гидролиза, который проводится с выдержкой при постоянном перемешивании в течение от 1 до 16 часов, далее пастеризованное гидролизованное обезжиренное молоко подвергается повторной пастеризации, далее проводится процесс топления пастеризованного гидролизованного обезжиренного молока при температуре от 95-97°С до достижения необходимого цвета, далее продукт сгущают до массовой доли сухих веществ 43±3% и при температуре 55-75°С, с которой сгущенное молоко выходит из вакуум-выпарной установки, далее продукт поступает в сушильную башню, где его сушат при температуре воздуха 175-180°С, далее продукт охлаждают при температуре 22±2°С, после чего готовый продукт расфасовывают.

Процесс гидролиза может проводиться холодным способом при температуре 4-6°С в течение 12 часов.

Процесс гидролиза может проводиться теплым способом при температуре 38-40°С в течение 2 часов.

Изобретение осуществляется следующим образом.

Исходное молоко-сырье поступает в емкость, после чего его пропускают через фильтрующие материалы, далее молоко-сырье охлаждают до 4-6°С и направляют в резервуары для промежуточного хранения, далее проводится процесс сепарирования молока, который производят на сепараторах сливкоотделителях при температуре 55-60°С, на высокожирные сливки и обезжиренное молоко, после чего обезжиренное молоко пастеризуют при температуре 72-75°С с выдержкой 30 секунд с последующим охлаждением до температуры гидролизации, далее для процесса гидролиза добавляют в обезжиренное молоко фермент лактазу.

Например, «HA-LACTASE 5200» производитель «Христиан Хансен»/«MAXILACTLG5000»

(http://www.dsm.com/markets/foodandbeverages/ru_RU/products/enzymes/dairy/maxilact.html; http://www.chr-hansen.ru/produkty/produktovye-napravleniia/ha-lactase.html © DSM Food Specialties B.V. 2015 | A. Fleminglaan 1 | 2613 AX Delft | The Netherlands | Номер регистрации компании в Торговом реестре 27235314) или другой фермент с другими единицами активности (NLU/л), которую рассчитывают исходя из степени гидролиза лактозы в исходном молоке.

Для получения лактозы в исходном обезжиренном молоке менее 0,1% необходимо внести 600 мл фермента «HA_LACTASE 5200» на 1000 литров обезжиренного молока и проводить процесс гидролиза в течение 12 часов при температуре 4-6°С. Далее обезжиренное молоко выдерживается при постоянном перемешивании в течение времени гидролиза от 2 до 14 часов в зависимости от вариантов проведения гидролиза и активности фермента, в результате процесса гидролиза дисахарид лактоза распадается на моносахара, галактозу и глюкозу, благодаря данному процессу молоко приобретает сладковатый вкус и, в ходе операции топления, кремовый насыщенный цвет.

Процесс гидролиза возможно провести в двух вариантах.

Первый вариант: Холодный гидролиз проводится при температуре 4-6°С в течение 12 часов.

Второй вариант: Теплый гидролиз проводится при температуре 38-40°С в течение 2 часов.

После процесса гидролиза проводят пастеризацию обезжиренного молока на пластинчато-охладительной установке при температуре 95°С. Далее пастеризованное гидролизованное обезжиренное молоко подвергают топлению в резервуарах с двойной рубашкой при температуре от 95-97°С в течение 2 часов с учетом достижения необходимого цвета. Во время топления смесь перемешивают 1-2 раза в час для предотвращения образования пенок. Цвет определяется с помощью электронного прибора NCS.

Далее продукт сгущают в вакуум-выпарной установке до массовой доли сухих веществ 43±3% при температуре 55-75°С, с которой сгущенное молоко выходит из вакуум-выпарного аппарата, далее продукт сушат при температуре воздуха 175-180°С, который затем поступает в сушильную башню, далее продукт охлаждают при температуре 22±2°С, после чего готовый продукт расфасовывают.

Полученный продукт имеет однородную, соответствующую сухому обезжиренному молоку консистенцию, светло-коричневый цвет, свойственный топленому молоку, и имеет все вкусовые качества, схожие с натуральным топленым молоком.

Данное сухое топленое обезжиренное молоко применяют в качестве натурального красителя для получения кремового цвета кисломолочных продуктов, например сметаны, а также для нормализации до определенной массовой доли белка в готовом продукте.

edrid.ru